主要优点

物理性能优异

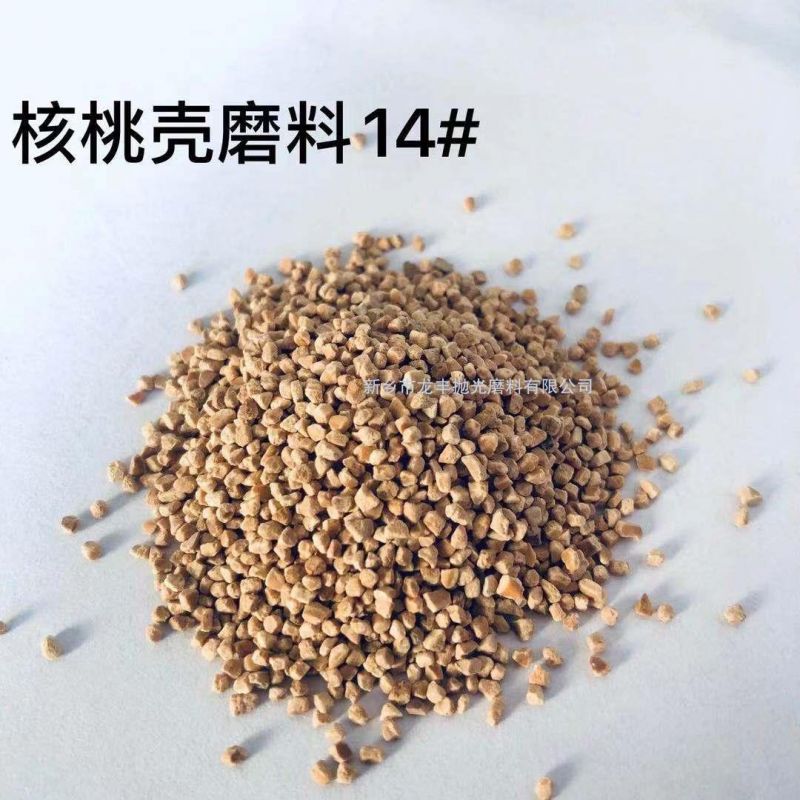

高硬度与抗压性,核桃壳磨料抗压强度达23.40kgf(粒径1.2-1.6mm),耐磨性强,使用寿命长,适合干抛工艺。

化学稳定性:不溶于酸碱,酸、碱溶液中损耗率低(盐酸4.99%,氢氧化钠3.8%)。

吸附油能力:吸附率高达27-50%, 通过粘附作用吸附抛光膏,出光效果更佳。

工业抛光领域

干抛工艺:用于眼镜配件、珠宝首饰、电子元件、医疗器械等镜面抛光。

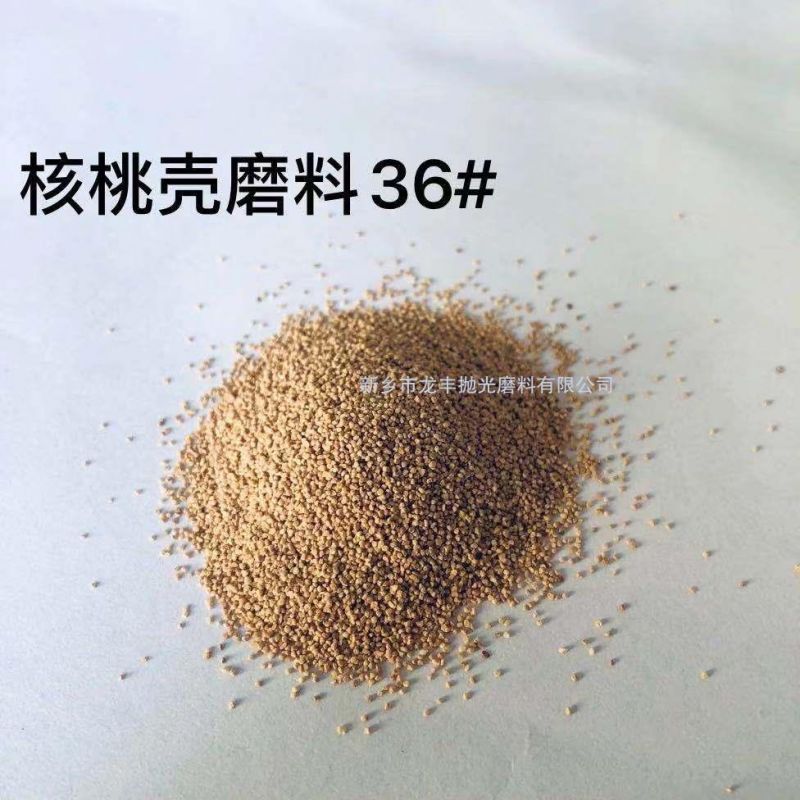

粒度选择:4mm-0.355mm(5#、6#、7#、8#、10#、12#、14#、16#、18#、20#、24#、30#、36#、46#、60#)等特定规格。

操作要点:配合抛光油(滚光油、抛光膏)使用控制抛光油用量以避免残留或过少。

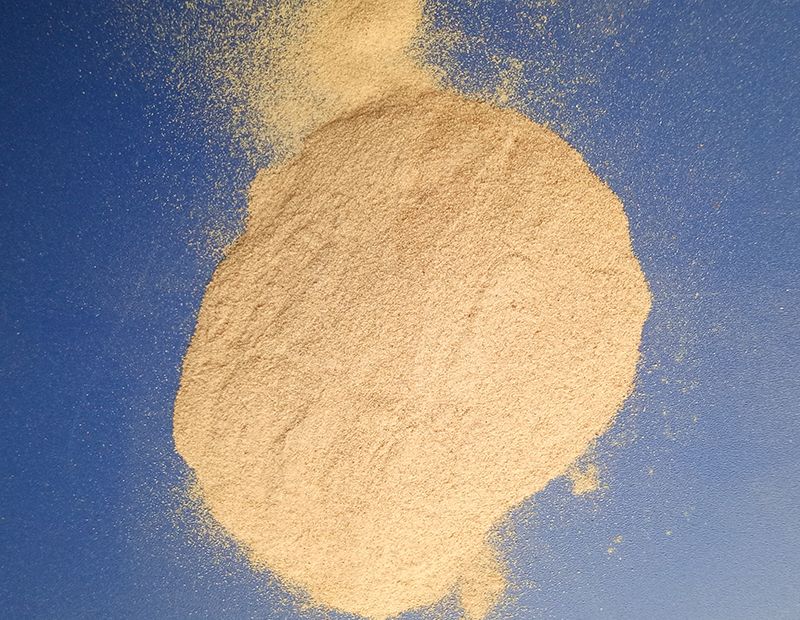

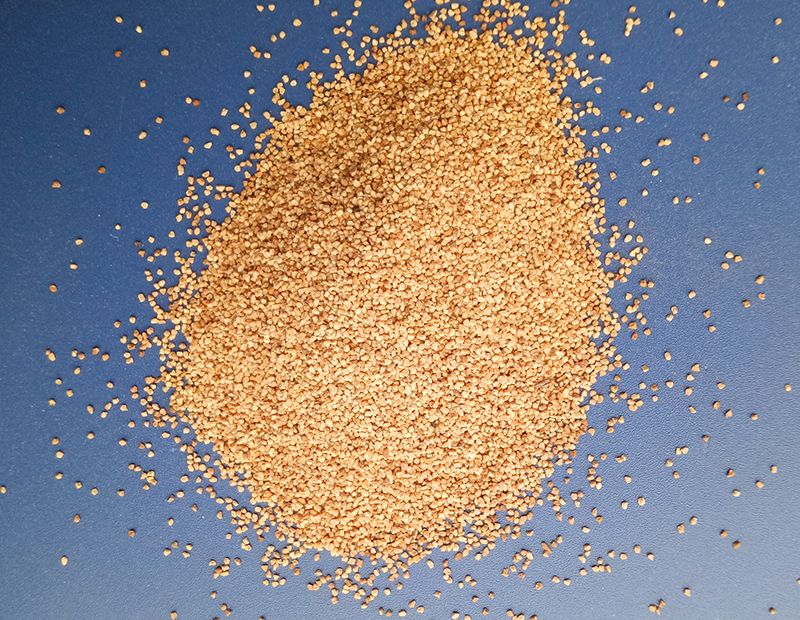

粒度要求:核桃壳研磨材料要求,颗粒圆润饱满,无菱角,低粉尘,无杂质。

干抛工艺特点

无污染与高 效性

干抛过程中无需水或抛光液,避免了废水处理问题,且抛光速度快,适合批量生产。例如,干式溜光机通过高速旋转抛光实现镜面效果,生产中无粉尘外溢。

抛光用途广泛

用于金属(如不锈钢、铁、锌合金、铝合金)等硬质材料,尤其适合精密零件(如航空航天器件、医疗器械)和高端装饰件(如不锈钢雕塑、珠宝首饰)的抛光。

粉尘风险需控制:

干抛易产生粉尘,长期吸入可能引发呼吸道疾病,需佩戴防尘口罩、护目镜等防护装备。

干抛工艺流程

粗抛阶段

使用粗粒度磨料(如橄榄壳磨料或核桃壳磨料6#)去除表面毛刺、氧化层,为后续抛光打基础。常用设备为干式抛光机或高速离心机、溜光机等。

中抛阶段

更换更细粒度磨料(核桃壳磨料18#),通过机械摩擦细化表面纹理。需控制机器转速,避免划痕或变形。

精抛镜面处理

采用更细的核桃壳磨料(核桃壳36#)配合抛光膏,实现镜面效果。抛光后需清洗残留磨料并检查表面粗糙度。

关键材料与设备

抛光膏选择:干抛选择膏体尤为重要,根据工件材质来选择抛光膏,每种抛光膏对应的产品工件都不一样。

设备配置:

干式溜光机、木滚筒机(带夹具)、分格式溜光机、离心机、涡流机等。

注意事项

工艺参数控制:抛光速度过快易导致工件过热,过慢影响效率,需根据工件材质调整。

压力与方向保持均匀力度和一致方向,避免交叉划痕。

质量检测与防护:

抛光后需检测表面光洁度(Ra值)、光泽度及尺寸精度,不合格需返工。

操作人员需定期进行职业健康检查,防范粉尘和化学伤害。

总结

干抛工艺凭借无污染、高 效率的特点,在精密制造和高端装饰领域优势显著,但需严格把控粉尘防护和工艺参数。实际应用结合实际情况,场地等实现高效稳定的抛光效果。